西工大林鑫(xīn)教(jiāo)授團隊:增(zēng)材製造鈦合金獲得全等軸(zhóu)細β晶粒

增材(cái)製造是一(yī)項革命性的(de)技術,為零部件(jiàn)的近淨成形和(hé)靈活設計提供了一種(zhǒng)有前景(jǐng)的方法。鈦基合金是應用於AM工藝的最成熟的合金之一,並且AM鈦合金(jīn)零件具有與鍛件相當(dāng)的靜載力學性能。然而,AM固有的高冷卻速率和高溫度梯度通常會在鈦合(hé)金中(zhōng)產生沿沉積方向(xiàng)外(wài)延生長的粗大柱狀β晶粒和長達幾厘米的(de)連續晶界α相,從而導致明顯的機械性能各向異性和較(jiào)差的低周疲勞性能,這(zhè)極大地限製了AM的鈦合金零件的廣泛應用。因此,非常(cháng)期望(wàng)在AM的鈦合金中獲得細(xì)等軸的(de)β晶粒。

本文選擇低含量Ni和微量B做為DED的Ti6Al4V的合金化元素,在凝固和(hé)隨後的熱循(xún)環中協同(tóng)控製β晶粒。結(jié)合實驗觀察和有限元(yuán)熱模擬,分(fèn)別研究了DED的Ti6Al4VxNiyB在(zài)凝固和後續(xù)熱(rè)循環期間的β晶粒形態和尺寸。此外,還分析了拉伸性能及其各向異性(xìng)。相關研究成(chéng)果以題“Achieving fully-equiaxed fine β-grains in titanium alloy produced by additive manufacturing”發表在期刊Materials Research Letters上。

論文(wén)鏈接:

https://doi.org/10.1080/21663831.2022.2115323

圖1給出了Ti6Al4VxNiyB鈦合金頂部的β晶粒及其形成(chéng)機理示意(yì)圖。Ti6Al4V的最後一層由柱狀晶和等軸晶(jīng)組成,而Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的(de)顯(xiǎn)微組織(zhī)則是全(quán)等軸β晶粒。與Ti6Al4V相比,Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的最後一層的等軸晶平均尺寸分別(bié)減小了48%和69%,達到111μm和65μm。與Ti6Al4V3Ni相比,Ti6Al4V3Ni0.05B沉積件獲得了一個更大(dà)的含有更細等軸(zhóu)晶的(de)區域。

圖1. Ti6Al4VxNiyB頂部的β晶(jīng)粒和最後一層的初始凝固機製。(a,d) Ti6Al4V; (b,e) Ti6Al4V3Ni; (c,f) Ti6Al4V3Ni0.05B; (g) 晶(jīng)粒尺寸d0與1/Q的關係圖。TE是(shì)平衡液相溫度,?Tn是形(xíng)核的(de)臨界(jiè)過冷度)

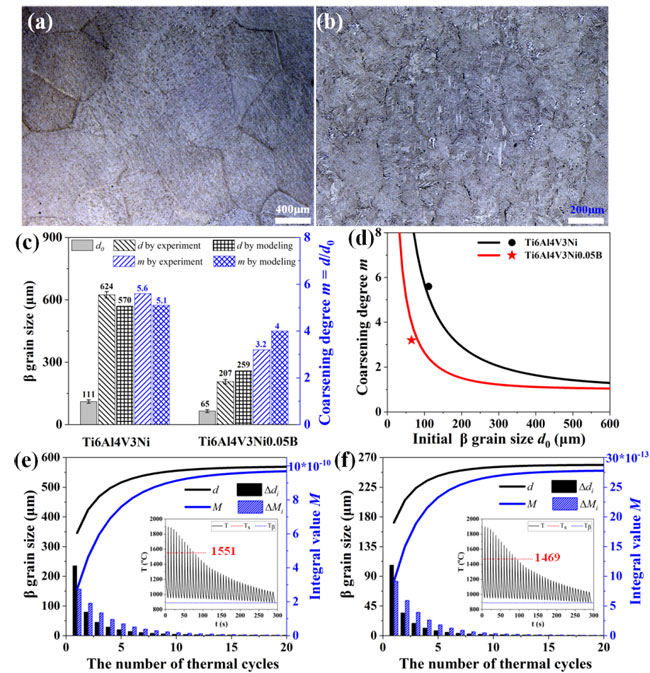

圖2給出了Ti6Al4V3Ni和Ti6Al4V3Ni0.05B沉積件(jiàn)中部的(de)微觀組(zǔ)織。相應地,β-晶粒的平均(jun1)尺寸d分別為624μm和207μm;β-晶粒粗化程度m(m=d/d0)分別為5.6和3.2。值得(dé)注意的是,隻有0.05wt%的B確實將Ti6Al4V3Ni0.05B的m降低到接近Ti6Al4V3Ni的一半,使(shǐ)Ti6Al4V3Ni0.05B的d顯著減少約67%。當沉積第n層附近的後續沉積層時,隻有相鄰的幾個再加熱的高溫熱循環(Tβ

圖2.激光立體成(chéng)形Ti6Al4V3NiyB沉(chén)積件中部的β晶粒(lì)及模擬的(de)晶粒尺寸(cùn)和粗化程度:(a) Ti6Al4V3Ni和(b) Ti6Al4V3Ni0.05B; (c) β-晶粒尺寸(cùn)和粗化程度m; (d) 預測的(de)d0VS m (e) Ti6Al4V3Ni和(f) Ti6Al4V3Ni0.05B中模擬(nǐ)的△di, d=d0+Σ△di, △Mi和M=Σ△Mi與熱循環次數(Tβ

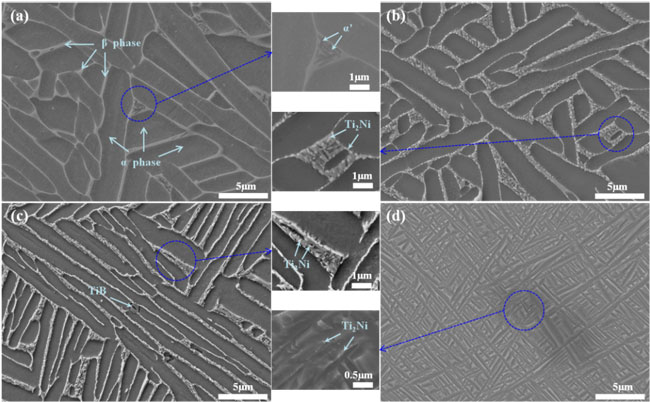

圖3. 在(zài)Ti6Al4VxNiyB沉(chén)積件中部的微(wēi)觀(guān)組織。沉積態:(a)Ti6Al4V,(b)Ti6Al4V3Ni,和(c)Ti6Al4V3Ni0.05B,(d)熱處理(lǐ)的(de)Ti6Al4V3Ni0.05B

如圖3所示,與Ti6Al4V相比,Ni的添加產(chǎn)生了(le)Ti2Ni(139nm),並減小了Ti6Al4V3Ni中α板條的長寬比。對(duì)於Ti6Al4V3Ni0.05B,除了在α板條之間有大量的(de)Ti2Ni,還形成了一些TiB相,α板條被細化。對於熱處理後的Ti6Al4V3Ni0.05B,Ni幾乎完全固溶在β基體中,形成(α-Ti+β-Ti)的微觀組織(zhī),並有少量殘留的Ti2Ni(<0.01vol.%)。

如圖(tú)4a所示,與Ti6Al4V相比,沉積態的Ti6Al4V3Ni和Ti6Al4V3Ni0.05B的屈服強度(YS)和極限抗(kàng)拉強度(UTS)都(dōu)有所提高,而斷(duàn)裂伸長率(EL)有所下降。這歸因於Ti2Ni的強化和(hé)脆化(huà)作用。與Ti6Al4V3Ni相比(bǐ),沉積態的Ti6Al4V3Ni0.05B的所有YS、UTS和(hé)EL都得到了改善,特別是縱向EL增加了約3.4倍(2.1%)。這可能是由於較細的等軸晶粒和α板條引起(qǐ)的相(xiàng)對分散的Ti2Ni的不(bú)利影響(xiǎng)被削弱。在對Ti6Al4V3Ni0.05B進行熱處理後,在沒(méi)有機(jī)械各向異性的情況下,EL明顯增加,UTS也略微提高(橫向:6.87%,1231Mpa;縱向(xiàng):6.97%,1230Mpa)(圖4(a)和(c))。EL的明顯增強歸因於Ti2Ni的幾乎完全消(xiāo)失,這有(yǒu)利(lì)於(yú)位錯(cuò)的移動和不同相的協調變形。UTS的改(gǎi)善是由於更細的α-板條(tiáo)的強化和Ni的固溶(róng)強化。

如(rú)圖4b所示,與DED製造的(de)Ti-Cu合金相比,熱處理的Ti6Al4V3Ni0.05B的機械性能表現出更高的(de)強度,且塑性相當。與DED的Ti6Al4V相比,熱處理後的Ti6Al4V3Ni0.05B的YS明顯(xiǎn)更高,EL介(jiè)於Ti6Al4V的橫向和縱向EL之間。同時,熱處理後的Ti6Al4V3Ni0.05B的綜合拉伸性能與ASTM標準中的(de)鑄造(zào)和鍛造Ti6Al4V相當。

圖4. Ti6Al4VxNiyB合金的(de)機械性能:(a) 代表性(xìng)的工(gōng)程應(yīng)力-應變曲線,(b)熱處(chù)理的Ti6Al4V3Ni0.05B的拉伸(shēn)性能與DED的Ti-Cu和Ti6Al4V以及ASTM標準(zhǔn)的Ti6Al4V相當,(c) 各向異性。

綜(zōng)上所述,通過在凝固和後(hòu)續熱循環期間協同控製β晶粒,以(yǐ)及固溶+淬火熱處理,本文獲得了一種在AM鈦合金(jīn)中實現完全等軸細小β晶粒並具有良好綜合拉伸性能的合金設計方法。由於Ni顯著增大了成分過冷,在Ti6Al4V3Ni和Ti6Al4V3Ni0.05B中都獲(huò)得了全等軸的β晶粒。與Ti6Al4V3Ni相比,Ni和B的(de)協同作用使Ti6Al4V3Ni0.05B凝固獲得的晶(jīng)粒尺寸減少了~50%;由於微量B增加了晶粒粗化指數和激活能,熱循環期間的晶(jīng)粒粗化程度進一步減少~50%。這(zhè)首次揭示了通過複合添加(jiā)Ni和B可以在凝固的等(děng)軸晶中實現1+1>2的(de)晶(jīng)粒細化效果,並且微量B在再熱循環和凝固期間對β晶粒的(de)細化起著同等重要的作用。細小的全等(děng)軸β晶粒(lì)和晶內的(α-Ti+β-Ti)微觀組織(zhī)使得(dé)熱處理後的Ti6Al4V3Ni0.05B的強度和塑性都有所提高,與(yǔ)DED的(de)Ti6Al4V相當。這些發現為AM鈦合金的晶粒(lì)組織控製(zhì)和成分設計提供了重要的指導。