3D打印鈦合金有望成為(wéi)消費電(diàn)子產品製造工藝新選項

近期,最受關注的3D打印技術當屬鈦合金(jīn)3D打印技術。

本月,蘋(píng)果秋季發布會宣稱,預計(jì)今(jīn)年下半年發布的Apple Watch Ultra智能手表上,部分鈦金屬(shǔ)部件(jiàn),將采用3D打印(yìn)技術。

此前7月,在榮耀最新發(fā)布的折疊屏(píng)手機Magic V2中,鉸(jiǎo)鏈的(de)軸蓋部分首次

采用鈦合金3D打印工藝,寬(kuān)度相(xiàng)較(jiào)於鋁合金材質降低27%,強度卻提升150%,實現輕薄與可(kě)靠性的平衡。成為3D打印在手機上的首次規模化應用,未來鈦合(hé)金3D打印技術市(shì)場空間有望進一步打開(kāi)。

3D打印鈦合金的優勢

隨著消費電子產品(pǐn)輕薄化(huà)和耐久性要求的不斷提高,以(yǐ)及對設計自由度的追求,產品部件材質就非常關鍵。而鈦合金在(zài)高強度、輕量化、耐腐蝕等方麵具備顯著優(yōu)勢,成為首選材質(zhì)。

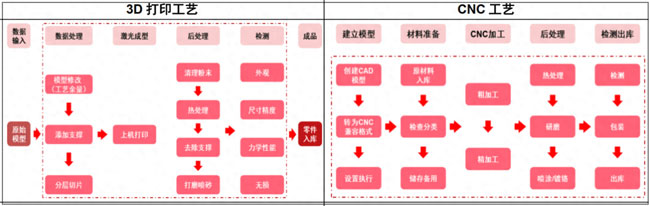

鈦合金雖然又輕又硬,但是也客觀存在加工難(nán)度大,傳統(tǒng)的CNC加工工藝,在麵臨結(jié)構複雜的鈦(tài)合金件時加工(gōng)難(nán)度大、效率低、良品率低、成本高的問題,而3D打印是用熱熔的方式成型,相對於切削加工更容易,在解決鈦合金材料成型的問題的同時,還具有(yǒu)生(shēng)產周(zhōu)期短、可定製性強等優點。

據統計(jì),在航空(kōng)航天燃燒室行業,3D打印降低費用成本50%;在(zài)義齒金屬內冠行業,3D打印降低人工成本70%;壓縮磨具方麵,3D打印降低時間成本50%。

3D打印鈦合金(jīn)的未來

雖然早在四十年前3D打印技術就已經誕生,但至今其最大的應用領域主要還是集中在航空航天和牙科(價格非敏感的領域),其(qí)他市場增長相對緩慢。

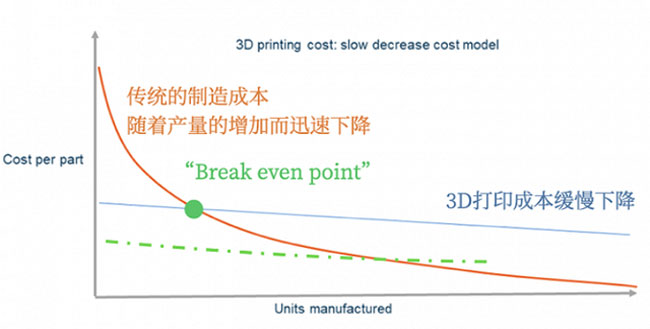

此前由(yóu)於(yú)成本較高及表(biǎo)麵精度等原因,3D打印在下遊應用中滲透率較低,更多聚焦在一些高端製造、複雜(zá)製造領(lǐng)域(yù),在民用(yòng)領域應用偏少(shǎo)。

據了解,此次榮耀折疊手機上的現階段鈦合金軸蓋的(de)材料成本約為30元,加工成本在200-300元之間。未來隨著3D打印(yìn)技術(shù)在鈦合金軸蓋量產進一步規模化、良率進一步提高,帶(dài)來邊(biān)際成本下降,價格(gé)有望進一步下跌。

若(ruò)榮耀、蘋果等引入鈦合金3D打印技術,手機產品(pǐn)出貨順(shùn)利,那將意味著3D打印正式走向批量化生產,相信後續將會有更多消費電子產品采用3D打印技術,3D打印鈦合金技術將有(yǒu)望成為消費電子產品製造工藝新選項。

根據市場研究機構預測,未來幾年內,全球鈦(tài)合金3D市場規模將以每年20%的速度增長。

近年來,從製定(dìng)行業發展目標、給(gěi)予財(cái)政補貼、列入重點領域等(děng)方(fāng)麵,管理層不斷出台了多項對3D打印行業(yè)發展起到推動作用的(de)政策來扶持行業發展。另外,在政(zhèng)策的扶持和下遊需求的推動下,核心零部件不斷國(guó)產化,我國3D打印技術(shù)正日(rì)漸成熟,與(yǔ)先進國家(jiā)在水平上的差距不斷縮短,未來有望打開(kāi)巨大的市場空間。

複盤過去10年,我國3D打印產業規(guī)模複合增速達41.42%。據左世全《增材製造十年發展及展望》數據,我國3D打印產業規模有望於2023年超過400億元、於2027年超過千億。3D打印有望迎(yíng)來黃(huáng)金發展期。